12

2024

-

03

[LY转载]高温合金行业深度报告:军民需求快速增长,关注高温合金优质赛道

作者:

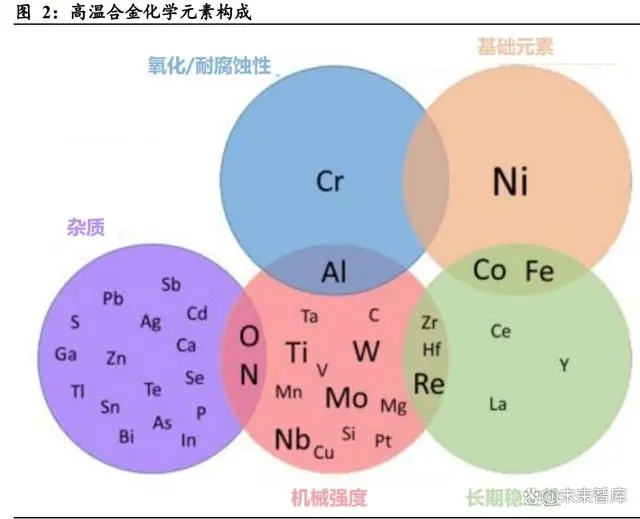

高温合金是以铁、镍、钴为基体元素,能在 600°C 以上的高温环境下抗氧化或耐 腐蚀,并能在一定应力作用下长期工作的一类金属材料。

1. 高温合金概述

高温合金是以铁、镍、钴为基体元素,能在 600°C 以上的高温环境下抗氧化或耐 腐蚀,并能在一定应力作用下长期工作的一类金属材料。高温合金不仅有优良的高 温强度、良好的抗氧化和耐腐蚀性能,而且还有良好的综合性能,如蠕变性能、疲 劳性能、断裂韧性、组织稳定性、工艺性能等,主要应用于涡轮叶片、涡轮盘、燃 烧室、压气机盘、机匣、环形件、尾喷管及紧固件等部件,是国防建设、航天航空、 能源、船舶等战略性产业的关键战略材料。高温合金属于先进金属材料行业,表现为高性能合金材料。合金材料指由两种或两 种以上的金属与金属或非金属经一定方法所合成的具有金属特性的物质。随着组成 合金材料中金属元素的成分、比例不同,合金材料可以展现出耐高温、高硬度、高 耐磨性、高韧性、高强度、耐腐蚀性等不同的特性。

高温合金可划分为多种类别:1)按制备工艺,高温合金可分为铸造高温合金、变形高温合金和粉末高温合金。铸 造高温合金强化相数量较多,不易变形加工,因此重熔高温合金母合金,在铸造型 腔内浇注为铸件,通常用于制造航空航天发动机和燃气轮机等先进动力装备的关键 热端部件,其需求量约 20%;按结晶方式可细分为等轴、定向以及单晶铸造高温合 金。变形高温合金的热加工塑性较好,可以在锻轧机械的外力作用下塑性变形为特 定形状和尺寸的锻件和型材,在固溶、时效状态下的高温强度优异,其需求量约占 高温合金的 70%。其余 10%需求量为粉末高温合金。2)按基体元素,高温合金可以分为铁基高温合金、镍基高温合金和钴基高温合金等。3)按照强化方式,高温合金可以分为固溶强化高温合金、时效强化高温合金、氧化 物弥散强化高温合金等。

1.1. 变形高温合金:航空发动机中用量最大的高温材料

变形高温合金是经锻造、轧制、镦粗和冷拔等塑性变形工艺和热处理制成的一类高 温材料,是航空、航天发动机等热端部件制造所需关键材料,也是先进武器装备发 展的重要基础。变形高温合金是最先应用于航空发动机的高温合金,且变形高温合 金是航空发动机中用量最大、品种最多的一类高温材料。在航空发动机中,变形高 温合金主要用于制造高压压气机盘、涡轮盘、环形件、燃烧室、机匣、轴、管道等 零件。

从加工工艺来看,锻造加工出的合金综合性能表现较好。高温合金的变形工艺是指 合金在外力作用下,通过塑性变形,形成具有一定形状、尺寸和力学性能的型材、 毛坯和零件等加工方法,可分为冷加工和热加工,个别合金采用温加工。冷加工主 要是指制造丝材、管材的冷拉、冷拔和薄板的冷轧。热加工包括开坯锻造、轧制、 镦饼及模锻等。热加工是变形高温合金的一种主要变形工艺。锻造是借助工具或模 具在冲击或压力作用加工金属机械零件或毛坯的方法。与单纯铸造、机加工的零件 相比,锻造加工的冶金缺陷少,零件形状、尺寸稳定性号,韧性高,纤维组织合理。

我国高温合金材料的研制是从 1956 年仿照苏联开始的。GH3030 是我国研制的第一 种高温合金,也是我国的第一种变形高温合金。我国目前已有变形高温合金 50 多个 牌号,品种与规格比较期权,但大部分是仿制的美、俄高温合金牌号,自主创新研 制的牌号较少。

在高温合金材料发展过程中,工艺对合金性能的提高起着极大的推进作用。直到 20 世纪 50 年代中期,高温合金主要通过调整合金成分来提高性能。50 年代后期采用 的高温合金真空熔炼技术,去除了合金中的有害杂质和气体,特别是合金成分得到 精确控制,使高温合金性能不断提高,研制出一大批高性能的变形合金。进入 60 年 代后,陶瓷过滤、等温锻造、定向凝固、粉末冶金等新型工艺的研究成功,进一步 推动高温合金材料迅猛发展。从熔炼工艺来看,三联熔炼工艺是目前主流方法。20 世纪 50 年代,国际普遍采用 电弧炉或非真空感应炉熔炼高温合金,但只能熔炼合金化程度较低且铝、钛等易烧 损元素含量少的合金。现代高温合金含有大量的易烧损元素和微量元素,必须采用 真空熔炼工艺。为进一步提高合金质量、改善合金组织和性能,20 世纪 90 年代, 国外开发“真空感应熔炼+电渣重熔+真空自耗熔炼”三联熔炼工艺,其组合技术优 势已经被国际变形高温合金界证实,美国通用电气、美国普惠、英国罗罗、法国斯 奈克玛、德国 MTU 航空发动机公司等航空发动机公司均认为,三联熔炼工艺是变 形高温合金零部件长寿命、高可靠性的基础,用于涡轮发动机的变形高温合金转动 部件必须通过三联熔炼工艺制备。目前,国内变形高温合金的主流冶炼工艺仍是“真 空感应+真空自耗重熔”或“真空感应+电渣重熔”的双联冶炼。国内采用“三联” 工艺已实现进展,并小批量研制和试产,但尚未批量生产,预计在“十四五”期间 进一步推广使用并实现产业化。

1.2. 铸造高温合金:主要用于现代航空发动机的涡轮叶片、导向叶片

铸造高温合金是继变形高温合金材料之后于 20 世纪 40 年代国外研发出来的高温结 构材料。铸造高温合金由合金锭重熔后直接浇注或定向凝固成零件,合金的设计无 需考虑其变形加工性能,故可以集中优化其使用性能。铸造高温合金在航空发动机 上主要用于使用环境非常恶劣的涡轮叶片、导向叶片等,在燃气轮机上主要用于透 平叶片。

铸造高温合金按照凝固成型后材料宏观表现出的晶体形态,可以分为等轴、定向和 单晶。1)等轴晶铸造高温合金指用传统的熔模铸造方法制备铸件的高温合金,其晶 粒组织为等轴晶。等轴晶铸造高温合金是铸造高温合金中种类最多、应用最广泛、 技术成熟度最高的高温结构材料。2)定向凝固柱晶高温合金指用定向凝固技术制备 铸件的高温合金,具有沿着凝固方向有序排列的柱状晶结构,基本消除了垂直于晶 体生长方向的横向晶界。3)单晶高温合金是含有 Ni、Cr、Co、W、Mo、Al 等多种 合金元素并采用定向凝固和选晶(籽晶)技术制造的具有单一柱状晶组织的铸造高 温合金。合金这种分类方式也代表着合金提升承温能力的发展趋势和方向,以满足 更高推重比航空发动机的技术需求。其中,代表先进技术水平的单晶高温合金自 20 世纪 80 年代研制成功。目前,国外主流航空发动机、燃气轮机已成熟应用单晶高温 合金,国内单晶产业化规模相对较小。

等轴晶铸造高温合金于 20 世纪 50 年代开始迅速发展,陆续出现了至今仍被广泛使 用的性能优异的 IN100、B1900、MAR-M200 等合金。我国铸造高温合金的发展从 20 世纪 50 年代中期开始,从仿制发展到独创和提高阶段,相继研制出 K401、K403、 K405、K412、K418、K465、K447A 等一系列等轴晶铸造高温合金,其性能水平与 国外同类合金相当。等轴晶高温合金整体结构铸件大量应用于航空、航天发动机及 地面燃机,与传统的多件板金件焊接或连接的大型复杂构件相比,直接用精密铸造 技术一次成形具有十分重要的经济价值和军事价值。

定向高温合金消除横向晶界,适用于发动机涡轮叶片。定向凝固就是逐渐冷却时, 严格控制单向热流条件和凝固结晶前沿的温度梯度,使在特制铸型中的也太金属沿 热流相反方向定向结晶。燃气发动机涡轮叶片工作时,其沿叶身纵向为主要承载方 向,横向晶界存在高应力,所以普通铸造等轴晶涡轮叶片的失效往往是由于主应力 的横向晶界开裂引发的。定向凝固柱晶由于消除了横向晶界这一薄弱环节,改变了 受力条件,得以提高韧性和强度。到 20 世纪 70 年代,定向凝固柱晶涡轮叶片占据 了航空发动机涡轮叶片的主导地位。根据《航空材料技术》,目前国外定向凝固柱晶合金已发展到第四代,性能水平不断 提高,其所适应的发动机推重比等性能水平也在不断提高,每代定向凝固柱晶的耐 热能力通常与前一代单晶合金相同。第一、第二代定向凝固柱高温合金已被制成多 种结构的涡轮叶片和导向器叶片,在多种先进发动机上使用。

单晶高温合金性能更优。单晶高温合金的研究最早始于 20 世纪 60 年代,早期的单 晶高温合金除了横向性能和塑性有所改善外,其他性能如蠕变性能、抗氧化性能等 与定向高温合金相差不大。20 世纪 70 年代开始,单晶高温合金的研究找到了关键 方向——提高合金初熔点和固溶处理温度。第一代单晶高温合金就是去除 C、B、 Zr、Hf 等降低合金初熔点的元素,增加高熔点元素 Ta 的含量,进而提高固溶处理 温度,成功地研制出承温能力比定向高温合金 PWA1422 高 25~50℃的第一代高温合 金 PWA1480。

国内单晶高温合金稳步发展。北京航空材料研究院于 20 世纪 80 年代研制成功我国 第一个用于航空发动机的 DD3 单晶高温合金,90 年代末研制成功我国第一个低成 本第二代单晶高温合金 DD6,21 世纪初研制了第三代单晶高温合金 DD9 与 DD10, DD9 合金的力学性能与国外第三代单晶高温合金 CMSX-10 和 TMS-75 力学性能相 当,并开始探索第四代单晶高温合金。此外,钢铁研究总院和中国科学院金属研究 所也具备研制单晶高温合金的能力。

航空发动机使用性能随着发动机涡轮叶片精密铸造技术发展而提高。20 世纪 70 年 代定向凝固技术和高温陶瓷技术出现,在随后的 20 年中形成了包括定向柱晶空心 涡轮叶片、单晶空心涡轮叶片近净形精密铸造技术,使得航空发动机涡轮前进口温 度和推重比得以大幅提高。在 20 世纪 90 年代中后期,第二代、第三代单晶合金复 杂空心涡轮叶片一体化精密铸造技术的研究与应用,使得发动机推重比达到 10,并 有效提高单晶叶片在服役期间的安全可靠性。到 21 世纪初期,先进双层壁冷结构及 可产生更高冷效的渗透冷却结构的超气冷单晶叶片精密铸造技术的发展,使得推重 比 15-25 级发动机前沿研制计划不断取得突破,超气冷单晶叶片精密铸造技术成为 航空装备高推重比动力系统升级换代的保障。

1.3. 粉末高温合金:现代航空发动机涡轮盘的必选材料

粉末冶金高温合金是用粉末冶金工艺制备的高温合金,是制造现代高推重比航空发 动机涡轮盘等关键热端部件的必选材料。航空发动机早期所使用的铸锻高温合金, 因其合金铸锭内成分偏析严重,组织不均匀,难以满足新型发动机的需求。采用粉 末冶金方法生产高温合金时,由于制粉过程中每个粉末颗粒都是由微量液体金属快 速冷凝而成的,所以成分偏析仅限制在粉末颗粒的尺寸内,用这样的粉末制成的坯 料具有均匀的细晶组织。随着高温合金成分日趋复杂、零件尺寸不断增加,粉末冶 金高温合金显示出更大的优越性。粉末高温合金的研制始于 20 世纪 60 年代,经过 多年的发展,国内外已发展了三代粉末高温合金,粉末高温合金也已成为制造先进 高性能航空发动机涡轮盘最重要的方法。

我国已研制出第三代粉末高温合金。我国粉末高温合金的研究是从 20 世纪 70 年代 开始,目前已经研制出了第三代粉末高温合金——使用温度为 800℃的高强加损伤 容限型 FGH99 合金。国内粉末高温合金研发机构主要是北京航空材料研究院和钢 铁研究总院。

1.4. 我国高温合金行业已形成完整的产品体系

我国高温合金起步较晚,产品体系逐渐发展成熟。1956 年第一炉高温合金 GH3030 的试炼成功拉开了我国高温合金研制和生产的序幕。迄今为止,我国高温合金行业 的发展历程可以分为三个阶段:第一阶段从 1956 年至 20 世纪 70 年代初,是我 国高温合金的创业和起始阶段。本阶段主要仿制前苏联高温合金为主体的合金系列, 包括 GH4033、GH4049、GH3030 等。第二阶段从 20 世纪 70 年代中期至 90 年 代中期,是我国高温合金的提高阶段。本阶段主要试制欧美型号的发动机,提高高 温合金生产工艺技术和产品的质量控制。第三阶段从 20 世纪 90 年代中期至今, 是我国高温合金的全新发展阶段。本阶段的特点是应用和开发出一批新工艺,研制 和生产了一系列高性能、高档次的新合金。

国内政策大力支持高温合金产业发展。高温合金是国内紧缺战略性高端装备的关键 材料,主要应用于航空航天领域和能源领域。近年来国家相继出台系列政策支持高 温合金的研发与生产,其中屡次提及攻克高温合金技术难关以及发展高温合金国产 化。具体包括《中国制造 2025》、《“十三五”国家战略性新兴产业发展规划》、《新 材料产业发展指南》等。

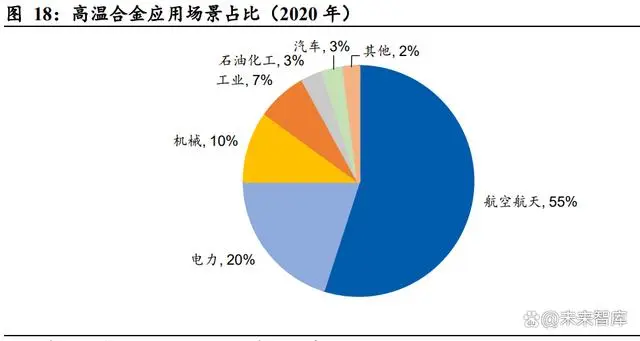

2. 需求端:高温合金下游应用广泛,军民市场空间广阔

高温合金下游应用广泛,航空航天是高温合金最大的应用领域。作为飞机动力装置 的航空发动机是航空工业中技术含量最高、难度最大的部件之一,需要具备轻质、 高强、高韧、耐高温、抗氧化、耐腐蚀等性能,而高温合金作为在 600℃以上及一 定应力条件下长期工作的金属材料,满足现代航空发动机对材料的苛刻要求,已成 为航空发动机热端部件不可替代的关键材料。在先进的航空发动机中,高温合金用 量所占比例已高达 50%以上。随着技术的发展和产量的提升,高温合金耐高温耐腐 蚀的特点使其在柴油机和内燃机涡轮增压、燃气轮机、石油化工、汽车工业等民用 工业中逐步广泛应用。从我国高温合金应用结构来看,航空航天领域是高温合金最 大的应用领域,应用占比达 55%;其次为电力及机械领域,占比分别为 20%和 10%。

2.1. 航空发动机:高温合金是热端部件的关键材料

高温合金是航空发动机热端部件的关键材料。航空发动机是现代工业“皇冠上的明 珠”,是高温合金最重要的应用领域。航空发动机的技术进步与高温合金的发展密切 相关,高温合金是推动航空发动机发展最为关键的结构材料。随着对新型的先进航 空发动机推重比的要求不断提高,对高性能高温合金材料的依赖越来越大。航空发 动机材料进入冷端以钛为主、热端以镍为主的镍、钛、钢“三国鼎立”时代。在先 进航空发动机中,高温合金用量占发动机总重量 40%-60%,主要用于四大热端部件:燃烧室、导向器、涡轮叶片和涡轮盘,此外,还用于机匣、环件、加力燃烧室和尾 喷口等部件。1)燃烧室是发动机各部件中温度最高的区域,燃烧室内温度可高达 1500-2000℃, 作为燃烧室壁的高温合金材料需承受 800-900℃的高温,局部高达 1100℃以上。用 于制造燃烧室用量最大的材料是变形高温合金。2)导向器也可称为涡轮导向叶片,用来调整燃烧室出来的燃气流向,是涡轮发动机 上承受温度最高、热冲击最大的零部件,材料工作温度最高可达 1100℃以上,但涡 轮导向叶片承受的应力比较低。导向器材料大多采用精密铸造镍基高温合金。3)涡轮叶片是发动机中工作条件最恶劣的部件,在承受高温的同时要承受很大的离 心应力、振动应力、热应力等。其所承受温度低于相应导向叶片 50-100°C,但在 高速转动时,由于受到气动力和离心力的作用,叶身部分所受应力高达 140MPa,叶 根部分达 280-560MPa。涡轮叶片材料大多是精密铸造镍基高温合金。涡轮叶片其结 构与材料的不断改进已成为航空发动机性能提升的关键因素之一。4)涡轮盘在四大热端部件中所占质量最大。涡轮盘是航空发动机上的重要转动部件, 工作温度不高,一般轮缘为 550-750℃,轮心为 300℃,因此盘件径向的热应力大。用作涡轮盘的高温合金为屈服强度很高、细晶粒的变形高温合金和粉末高温合金。

2.1.1. 军机量增+维修换装推动军用航发需求持续增长

国际安全紧张局势下,军费投入持续增长。国防军费投入是军工产业发展的基础, 我国 2023 年中央财政国防预算支出为 1.55 亿元,同比增长 7.1%,高于 2023 年国 内生产总值 5.0%的增长目标。当前国际政治与安全形势日趋复杂,中东地区地缘局 势紧张,俄罗斯与乌克兰爆发武装冲突,美国与中国摩擦事件频发。在国际动荡局 势下,中国为维护国家安全加强军队建设,军费投入水平有望实现持续较高增长。

我国军机在数量及代际结构上仍存在巨大空间亟待填补。根据 Flight global 发布的 《World air forces 2023》,截至 2022 年末,我国军用飞机数量为 3284 架,位列全球 第三,较美国的 13300 架仍存在较大差距。此外,我国军机与美国相比还存在代际 劣势。以战机为例,我国以 J-7、J-8 为代表的二代战机占比为 46%,以 J-10、J-11/16 为代表的三代战机占比为 52%,以 J-20 为代表的四代战机占比仅 2%;美国空军无 二代战机,以 F-15、F-16C 为代表的三代战机占比 76%,以 F-22、F-35 为代表的四 代战机占比 24%。从军机数量和军机代际结构来看,我国军机市场存在较大增量空 间,新机列装将有利带动军用航空发动机的新增需求。

政策力度升级,推动军用航空市场保持高景气度。空军具备高速机动性、快速战略 投送能力、强大精确打击能力等特性,其在国家安全战略中的地位持续上升,逐渐 成为一国海陆空现代化防御体系的核心。国内航空领域持续出台利好政策文件, 2015 年中国国防白皮书《中国的军事战略》首次提出空军按照空天一体、攻防兼备 的战略要求,实现“国土防空”向“攻防兼备”转变。2018 年 11 月,中国空军公布 了建设现代化空军的“三步走战略”,一是到 2020 年基本跨入战略空军门槛,二是 2035 年初步建成现代化战略空军,三是 2050 年全面建成现代化战略空军。预计未 来军费将持续向空军投入,推动我国军用航空制造业景气度持续向好。

军用航空发动机新型号丰富产品线,带来增量需求。我国目前已经形成涡喷、涡扇、 涡轴、涡桨等全谱系的军用航空发动机研发和生产能力,广泛装配于各类军机。《新 时代的中国国防》白皮书明确国防和军队的全面建设,将加大淘汰老旧装备的力度, 同时列装歼-20 战斗机等高新技术装备。一些新型号军用航空发动机的研制与定型 将进一步丰富产品体系,带来增量需求。如运-20 目前使用俄罗斯的 D-30KP-2 发动 机,未来将替换成国产的涡扇 20 发动机。又如歼-20 目前使用涡扇-10C 发动机,未 来将装配性能更高的涡扇 15 发动机,对标美国 F119 涡扇发动机。目前,涡扇 15 发动机已于 2022 年完成首飞,2023 年开始量产,后续大批量装配于歼-20 将带来增量 需求。

我国军用飞机现代化建设的增量市场以及维修和换装的存量市场预示着国产军用 发动机对应高温合金的市场规模增长。基于以上分析,我们做出如下的假设和预测:关于新增军机带来的增量需求,中国空军要在 2035 年初步建成现代化战略空 军,中国空军实力与经济实力将同步提升。我们假设:1)我国军机将加速列装, 未来十年军机年均复合增速为5%;2)新增新一代军用飞机以双发或多发为主, 同时考虑维修、备用等因素,假设整体飞发比例为 1:4;3)根据隆达股份招股 说明书,单台现代发动机高温合金的平均用量为 3 吨。基于以上假设,2022 年 我国军用飞机数量为 3284 架,预计未来 10 年新增军用飞机数量达 2065 架, 对应发动机台数 8260 台,对应高温合金需求量为 24780 吨。关于维修和换装的存量市场,我们假设:1)国产发动机寿命为 5 年;2)基于 现有军用飞机单发和双发数量比例为 1:1 的基本假设估计;3)根据隆达股份招 股说明书,单台现代发动机高温合金的平均用量为 3 吨。基于以上假设,2022 年我国军用飞机数量为 3284 架,未来 10 年维修与换发带来的发动机总台数为 9852 台,对应高温合金需求量为 29556 吨。基于以上假设,我们预测未来 10 年军用航空发动机带来的高温合金需求量为 54336 吨。

2.1.2. 国产商发正加速研制,市场未来可期

中国航发商发总负责国产商用航空发动机的研制与生产。中国航发商发成立于 2009 年,被国家批准为大型客机发动机项目的责任主体和总承制单位。中国航发商发共 规划了三个产品系列:1)配套 160 座窄体客机 C919 的 CJ1000 发动机;2)配套 280 座宽体客机 C929 的 CJ2000 发动机;3)配套 110-130 座支线客机 ARJ21 的 CJ500 发动机。

国产飞机研制已取得显著成效。1)C919 是我国按照国际民航规章自行研制、具有 自主知识产权的大型喷气式民用飞机。2023 年 5 月首架交付的 C919 圆满完成首次 商业载客飞行,随后常态化执飞沪蓉线。2023 年 9 月 10 日,商飞公司透露 C919 订 单数已经达到 1061 架。2023 年 9 月 28 日,作为 C919 大型客机的全球首发用户, 中国东航再次与中国商飞在上海签署购机协议,在 2021 年签订首批 5 架的基础上, 再增订 100 架 C919 大型客机。2)ARJ21 是我国按照国际标准研制的具有自主知识 产权的中短程涡扇支线飞机,于 2008 年 11 月成功首飞,与 2016 年 6 月正式投入航线运营。根据上海市科委,截至 2022 年末,ARJ 共获得订单 690 架。3)C929 目 前仍处于研制阶段。目前 C919 使用的是 CFM 国际公司的 LEAP-1C 发动机,ARJ21 使用的是 GE 公司的 CF34-10A 发动机。随着国内民用飞机制造行业发展,出于自 主创新的需求迫切,未来国产大飞机上的发动机将替换为国产商用航空发动机。

高温合金在民航领域的应用未来可期。目前,我国航空发动机制造业优先满足国防 需求,民用航空发动机尚处于起步阶段,民航客机发动机主要依赖进口,如美国 GE 航空、普惠、罗罗、赛峰等,国产发动机的市场化率不到 1%。随着 C919 大飞机等 国产民航项目的稳步推进,高温合金在国内民航领域的市场将逐步扩大。国产商用发动机正加速研制中。2017 年 CJ1000A 核心机完成组装,2018 年 5 月点 火启动成功,核心转速达到设计要求,2020 年开始进入地面台架测试阶段。“长江” 系列三个产品在技术上一脉相承,以 CJ1000 发动机的核心机为基准,通过相似放 大和局部优化发展出 CJ2000 的核心机, 再匹配低压部件并嵌入经过验证的新技术 后形成 CJ2000 发动机,CJ500 核心机则基于 CJ1000 核心机缩小改进而来。在此基 础上,能够大大缩短研制周期。2020 年 7 月,CJ-2000AX 验证机完成整机装配。CJ500 发动机正处于研制阶段。国产商用发动机正加速研制,研制成功后将装配于 国产大飞机上,打开国内商用航发市场第二增长曲线。“长江”系列发动机性能指标表现较好。“长江”系列发动机是双转子、直接驱动大 涵道比涡扇发动机, 具有低油耗、低排放、低噪声、高可靠性、低维护成本等特点。CJ1000 发动机起飞推力约 133kN , 耗油率与国际最新一代窄体客机发动机相近。CJ2000 发动机起飞推力约 347kN ,在 CJ1000 的技术特征基础上,还嵌入了部分新 一代核心部件关键设计和工艺技术。

国产商用发动机有望受益于巨大的民机市场。据国际航空运输协会统计,2023 年上 半年全球航空行业旅客周转量同比+47.2%,恢复至疫情前水平的 94.2%。根据《中 国商飞公司市场预测年报(2022-2041)》,2022-2041 年全球/中国航空行业旅客周转 量 CAGR 达到 3.90%/5.61%,2041 年全球/中国客机量将达到 47531/10007 架。航空 市场需求持续恢复并呈现稳健增长态势。

中型窄体客机未来二十年市场需求量最大。据中国商飞预测,中型窄体客机即 C919 国产大飞机对应机型的 2022-2041 年全球预计交付量 20587 架,价值 24161 亿美元, 中国预计交付量 4987 架,其市场空间在九大细分赛道中最为广阔。伴随 C919 放量, 以及其配套的 CJ1000 发动机成功装配,预计将带来可观的市场空间。

2.2. 航天发动机:航天事业加速发展催生需求

高温合金是火箭发动机核心部件燃烧室和涡轮泵的关键用材。液体火箭发动机主要 由燃烧室和喷管、涡轮泵和活门自动器三大部分组成,其中燃烧室和喷管容纳推进 剂燃烧,产生 3000°C 以上的高温和 30-200 个大气压的高压气体并高速从喷管喷 出,形成强大的推力;涡轮泵的作用是对氧化剂和燃烧剂提高压力,以便注入燃烧 室。

我国航天产业的发展对高温合金提出了持续的需求。我国未来主力运载火箭长征七 号采用的 YF-100 液氧-煤油火箭发动机单台质量为 1.9 吨,每枚火箭采用 6 台 YF100 火箭发动机,则每枚火箭涡轮泵及燃烧室总质量 11.4 吨,其中高温合金用量占比在 25%左右,每枚长征七号火箭所用高温合金部件质量约为 2.88 吨。若假设高温 合金部件成材率为 30%,则每枚长征七号所需高温合金质量为 9.6 吨。近年来中国航天事业正高速发展,中国航天科技工作者持续推进航天科技创新并在 运载火箭发动机研制、固体燃料火箭研发、可重复航天器研发等方面取得重大突破;推进载人航天工程、北斗工程等中国重大航天旗舰工程,打造大型空间基础设施;推进遥感卫星、通讯卫星等星座的建设,推动航天事业走向商业化。2023 年中国航 天发射次数达 67 次,位列全球第二,仅次于 115 次的美国。假设未来十年航天发射 量年均次数在 80 次的情况下,预计未来 10 年我国火箭发动机用高温合金需求达 7680 吨。

2.3. 燃气轮机:国产化替代带来需求增长

燃气轮机是以连续流动的气体为介质带动叶轮高速旋转,将燃料的能量转变为有用 功的内燃式动力机械,是一种旋转叶轮式热力发动机。按其输出功率,燃气轮机可 以分为微型、轻型和重型,前两者通常由航空发动机改装,功率通常在 50MW 以内, 可用于工业发电、船舶动力、管道增压、坦克、分布式发电等;后者功率通常在 50MW 以上,主要用于陆地上固定的发电机组,如城市电网。高温合金是燃气轮机核心部件的重要材料。燃气轮机的核心部件是压气机、燃烧室 和燃气透平。燃气轮机主要用于地面发电机组和船舶动力领域,工作环境需要承受 高硫燃气和海水盐分的腐蚀,工作寿命要求达到 50000-100000 小时。涡轮盘在工作 时转数接近 10000 转/分钟,要求材料耐用温度达到 600°C 以上,因此设备部件材 料必须使用具有耐高温、较高蠕变强度的高温合金材料,目前国内外主要采用镍基 高温合金进行制造。

燃气轮机技术水平是代表一个国家科技和工业整体实力的重要标志之一。燃气轮机 是关系国家安全和国民经济发展的高技术核心装备,属于市场前景巨大的高技术产 业。正是基于燃气轮机在国防安全、能源安全和保持工业竞争能力领域的重大地位, 发达国家高度重视燃气轮机的发展,世界燃气轮机技术及其产业发展迅速,目前重 型燃气轮机主要由三菱重工(MHI)、通用电气(GE)、西门子(Siemens-WH)、阿 尔斯通(Alstom-ABB)等公司开发,轻型燃气轮机方面,世界主要航空发动机公司 罗尔斯·罗伊斯(RR)、通用电气(GE)、普拉特·惠特尼(P&W)等由航空发动 机改型研制了 3 代轻型燃气轮机。目前,我国燃气轮机领域主要的研制力量分别来 自中国航发、船舶、机械等工业部门和科研院所。

燃气轮机的国产化生产将进一步带来高温合金材料需求的大幅增长。中国燃气轮机 工业按苏联模式建立,分属机械、航空、船舶等工业部门。我国在 1993 年引进乌克 兰 UGT-25000 燃气轮机后开始了国产化研究,研制出了国内首台拥有自主知识产权 的中等功率的燃气轮机 QC280,目前已完成第二阶段国产化工作,国产化率达到 98.10%。根据 2017 年 2 月 10 日中航动力公告,中航动力已收到陕西省发展和改革 委员会《关于 QC280/QD280 燃气轮机生产能力建设项目竣工验收的批复》, “QC280/QD280 燃气轮机生产能力建设项目”已通过竣工验收。这标志着我国国产 舰船用燃气轮机已经完成国产化批产阶段,有望在我国未来大型护卫舰、大型驱逐 舰和新型两栖登陆舰等水面舰艇上广泛引用。燃气轮机的国产化生产将进一步带来 高温合金材料需求的大幅增长。

2.4. 核电设备:我国核电建设稳步推进

在核电装备制造业中,高温合金材料因其具有的耐高温、耐高强度等优异特性,具 有难以替代的作用,主要应用于承担核反应工作的核岛内。核电装备中主要使用高 温合金的部件包括燃料机组、控制棒驱动机构、压力容器、蒸发器以及堆内构件、 燃料棒定位格架、高温气体炉热交换器等,这些部件在工作时需要承受 600-800°C 的高温,需要较高的蠕变强度,必须采用高温合金材料。

我国核电建设正稳步推进中。根据《“十四五”规划和 2035 远景目标纲要》,到 2025 年,我国核电运行装机容量达到 7000 万千瓦;到 2030 年,我国核电运行装机容量 达到 1.2 亿千瓦。根据中国核能行业协会发布的《中国核能发展报告 2023》,截至 2022 年末,我国商运核电机组 53 台,总装机容量 5563 万千瓦,位列全球第三;我 国在建核电机组 23 台,总装机容量 2549 万千瓦,继续保持全球第一。

核电建设将带动高温合金材料的消费。以正常一座 100 万千瓦的核电机组消耗 500 吨高温合金进行估算,目前在建的总计 2549 万千瓦核电机组需要 12745 吨左右高 温合金。根据国家核电建设规划,到 2030 年核电运行装机容量达到 1.2 亿千瓦, 2023-2030 年新增装机容量约 6437 万千瓦,对应高温合金需求为 32185 吨,则预计 未来核电建设带来的每年全国的高温合金需求量为 4000 吨左右。

2.5. 汽车涡轮增压:高温合金发展最为迅速的民用领域

汽车涡轮增压器是最主要的车用高温合金应用领域。汽车涡轮增压器、发动机排气 管、内燃机的阀座、镶块、进气阀、密封弹簧、火花塞、螺栓以及热发生器等装置 零部件需要高的高温力学性能,因此是高温合金材料的重要应用领域,其中汽车涡 轮增压器是最主要的车用高温合金应用领域。汽车涡轮增压器具有降低噪声、减少 有害气体排放、提高功率等优点,国外的重型柴油机增压器装配率 100%,中小型柴 油机也在不断地增大其装配比例,英、美、法等国家装配比例已达 80%左右,相较 之下,我国 50%的装配率仍有一定提升的空间。汽车涡轮增压器是高温合金发展最为迅速的民用领域。2023 年国内汽车产量为 3011 万辆,2016-2023 国内汽车产量 CAGR 为 0.95%。我们做如下假设:1)未来五年国 内汽车产量稳定在 3000 万辆;2)根据图南股份招股说明书,2018 年每万辆汽车涡 轮增压器高温合金用量约为 3.5 吨,随着中国车用涡轮增压器渗透率的提高以及发 动机排气管等部件对铁基材料的替代,2020 年万辆汽车高温合金的需求量将达到 4.2 吨,假设 2020 年后万辆汽车高温合金需求量维持 4.2 吨。基于以上假设,对应 一年高温合金需求量为 1.26 万吨。

3. 供给端:高温合金行业壁垒高,行业供给能力逐步增强

高温合金行业壁垒较高。在下游需求拉动下,我国高温合金行业处于高速发展中, 但由于高温合金行业具有技术含量高、制备工艺复杂、加工难度大等特点,制备技 术需要长期积累与发展,因此具有较高的技术壁垒。同时由于高温合金主要应用于 军工领域,须取得相应资质才能进入下游采购体系,而资质的取得与认证周期较长, 因此高温合金行业的投资回报周期较长。此外,由于高温合金材料的产能稀缺性及 品质的高要求,下游客户选定高温合金供应商后,会进行长期合作,通常不会更换, 也会对新进入者形成壁垒。具体来看,高温合金行业在技术、市场先入、行业准入、 生产组织能力、资金要求上都具有很高的行业壁垒。

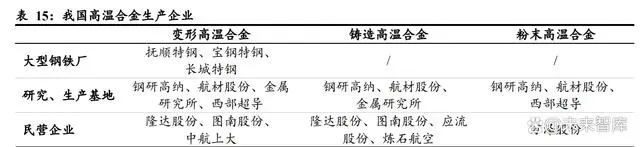

从发展历程及技术背景来看,当前我国从事高温合金研究生产的企业主要分为四类。1)第一类是依托科研院所技术转型企业,主要是钢研高纳、航材股份、中科院金属 研究所等企业,他们长期承担国内合金技术研发任务,具备深厚的技术积累,与下 游需求单位紧密合作,具备生产较小批量、结构复杂的特定型号高端产品能力。2) 第二类是中国航发下属发动机主机厂和中航工业、中航科技等集团内部从事精密铸 造或锻造业务的相关企业,主要为各大主机厂和其他集团单位提供配套服务。3)第 三类是特钢企业,他们在冶金方面具备较强技术实力,通常具备大规模生产能力, 主要是抚顺特钢、宝钢特钢等,能够生产批量较大的合金板材、棒材和锻件。4)第 四类是以图南股份、万泽股份等为代表的新兴民营冶金企业,近年开始涉及高温合 金领域,主要是在特定型号高温合金材料或某一产品领域具备技术优势。

从供给端来看,我国高温合金行业供给仍存在较大缺口。我国高温合金行业从业企 业数量少,整体技术开发水平与国际先进水平还有较大差距,整体产能、实际有效 产量较小,尤其是高端航空用高温合金的有效产能远远不能满足日益增长的市场需 求。目前国内从业企业间属于竞合关系,直接竞争较少,基本上以努力实现技术创 新、扩大产能、满足市场需求为目标共同发展。

国内高温合金相关上市公司正积极开展扩产计划。目前我国高温合金行业供给仍存 在较大缺口,国内高温合金上市公司正积极扩产,增加高温合金产能。如航材股份 通过 IPO 扩产拟建设 3 条母合金研发中试线,1 条大型复杂高温结构件模具研发中 试线;西部超导通过非公开发行股票募集资金,投产发动机用高性能高温合金材料 及粉末盘项目等,将新增高温合金产能 1500 吨。

4. 国内主要高温合金参与上市公司

4.1. 抚顺特钢:老牌钢企重组迎新生,军用高温合金主要供应商

公司是国内重要特殊钢新材料供应商之一。公司具备雄厚的技术基础,拥有先进的 冶金装备,长期承担国家大量特殊钢新材料的研发任务。公司主营业务为特殊钢和 合金材料的研发制造,主要产品为高温合金、不锈钢、工模具钢、合金结构钢等。产品广泛应用于航空航天、能源电力、石油化工、交通运输、机械机电、环保节能 等领域,是国内重要的特殊钢新材料供应商之一。

2017 年公司经历破产重组,重组后经营业绩显著提升。2017 年东北特钢集团开始 实施混合所有制改革,国内知名民营钢铁企业沙钢集团成为公司控股股东。其入驻 后一方面注入资金缓解了公司的债务负担,一方面提供全新的发展理念,有效促进 了公司的各项制度改革以及经营管理水平提升,为公司注入发展活力。重组后公司经营业绩、产量规模及生产效率显著提升。2018 年公司扣非归母净利润开始好转, 同比增长 82.69%。2019 年,东北特钢的铁、钢、材产量比混改前的 2017 年分别增 长 46%、39%、40%。营收稳健增长,2022 年高温合金营收占比为 20.7%。公司营收从 2018 年的 58.48 亿 元增长至 2022 年的 78.15 亿元,CAGR 达到 7.52%。2023Q1-Q3 公司实现营收 62.75 亿元,同比增长 9.36%;实现扣非归母净利润 2.38 亿元,同比下滑 28.17%。公司营 收按产品拆分,2022 年合金结构钢/高温合金/不锈钢/合金工具钢营收分别为 27.89/16.19/16.16/12.04 亿元,占公司营收比重分别为 35.7%/20.7%/20.7%/15.4%。其 中,高温合金营收比重呈稳步提升态势,从2018年的13.4%提升至2022年的20.7%。

高温合金业务毛利率短期承压。公司 2022 年毛利率为 14.68%,同比-5.42pct;归母 净利率为 2.51%,同比-8.06pct,整体盈利能力下滑。高温合金业务毛利率从 2018 年 的 36.6%上涨至 2021 年的 42.6%,但 2022 年下滑至 27.8%,主要系原材料采购价 格上涨+高温合金产品结构调整。

公司军用市场占有率较高,竞争优势明显。公司下游主要供给汽车、工程机械、航 空航天等主要工业制造领域。军用市场方面,公司是国内航空发动机及其他军工生 产企业难以替代的优秀供应商,公司军用高温合金及超高强度钢具有较高的市场占 有率。在民用市场,依托优质的产品及服务,公司已入选中国商飞供应商名录,并 与陕西法士特、长春一汽等重要客户建立了长期稳定的合作关系。公司高温合金产销量稳步增长。公司高温合金产量从 2020 年的 5500 吨增长至 2022 年的 7200 吨,2023 前三季度高温合金产能 6800 吨,同比增长 19.30%,公司高温 合金产量稳步增长。从销售情况来看,公司的产销率保持在 95%以上。

公司生产及技术改造项目持续推进,产能有望继续扩大。随着航空航天及能源动力 领域快速发展,未来高温合金、超高强度钢等原材料市场需求将持续增长。截至 2023 年上半年,公司打破重点产品产能瓶颈,持续推进重要生产项目及技术改造项目建 设,包括均质高强度大规格高温合金、超高强度钢产业化建设项目已投入生产;高 温合金、高强钢产业化技术改造项目(1 期)部分项目建设完成已投入生产,12 吨 真空感应炉及部分附属设备正在调试中;进一步提升军品产能技术改造项目的设备 正在安装、调试中。

4.2. 钢研高纳:依托原钢铁研究总院,技术储备及研发实力强

钢研高纳是国内高端和新型高温合金制品生产规模最大的企业之一,拥有年生产超 千吨航空航天用高温合金母合金的能力以及航天发动机用精铸件的能力,在变形高 温合金盘锻件和汽轮机叶片防护片等方面具有先进的生产技术,具有制造先进航空 发动机亟需的粉末高温合金和 ODS 合金的生产技术和能力。

科研院所转型成立,技术储备及研发实力强。公司前身为钢铁研究总院,科研实力 雄厚,是我国金属新材料研发基地、冶金行业重大关键与共性技术的创新基地、 国 家冶金分析测试技术的权威机构。依托钢研集团的强大实力,公司不断扩展业务范 围,目前建有“高温合金新材料北京市重点实验室”和“北京市燃气轮机用高温合 金工程技术研究中心”,并作为多个国家科研平台的重要组成部分,为公司的后续创 新发展提供了强有力的后盾。重点实验室在应用基础研究、关键共性和前沿技术研 发方面,构建了产学研一体化服务平台,开拓了 3D 打印、高温复合材料、数字化 研发等前沿技术领域,致力于解决公司现有铸锻产品在生产研制中的共性技术难题。

业绩高速增长,铸造高温合金营收占比最高。公司营收从 2018 年的 8.93 亿元增长 至 2022 年的 28.79 亿元,CAGR 达 34.02%;归母净利润从 2018 年的 1.07 亿元增长 至 2022 年的 3.37 亿元,CAGR 达到 33.24%,业绩呈快速增长态势。2023Q1-Q3 公 司实现营收 24.19 亿元,同比增长 27.42%;实现归母净利润 2.35 亿元,同比增长 8.44%。按产品种类划分,公司 2022 年铸造高温合金、变形高温合金和新型高温合 金营收分别为 17.32/6.94/3.99 亿元,占比分别为 60.2%/24.1%/13.9%。

整体毛利率相对平稳,新型高温合金毛利率水平较高。公司 2022 年毛利率为 27.68%, 同比-0.50pct;归母净利率为 11.69%,同比-3.52pct。铸造高温合金业务毛利率从 2018 年的 32.5%下滑至 2022 年的 26.3%,主要系原材料价格上涨。新型高温合金产品毛 利率最高且呈稳步上升态势,从 2018 年的 37.3%上涨至 2022 年的 46.0%。

积极设立子公司,提高高温合金生产和研制能力。1)2022 年 4 月公司发布公告, 公司拟与航发动力共同出资设立西安钢研高纳合资子公司。目前,西安钢研高纳已 经完成产品交付主体切换,按计划有序组织生产运营。2)2022 年 6 月公司发布公 告,拟以自有资金在四川德阳投资设立全资子公司。2023 年 10 月 12 日,四川德阳 基地如期建成达产。3)2023 年 11 月 24 日公司发布公告,拟通过自有资金和公司 辽宁分公司部分资产出资的方式在辽宁省沈阳市投资设立全资子公司“辽宁钢研高 纳智能制造有限公司”。

4.3. 西部超导:高端钛合金龙头,高温合金逐步放量

公司是国内高端钛合金领域的龙头企业。公司是我国高端钛合金棒丝材、锻坯主要 研发生产基地之一,是目前国内唯一的低温超导线材商业化生产企业。通过长期技 术积累,已经突破了十余个牌号高温合金的批量生产技术,具备相关牌号高温合金 的量产能力,并取得从事军品生产所需要的相关资质、质量体系认证。主要产品有 三类,高端钛合金材料,包括棒材、丝材和锻坯等;超导产品,包括铌钛锭棒、铌 钛超导线材、铌三锡超导线材和超导磁体等;第三类是高性能高温合金材料,包括 变形高温合金、铸造和粉末高温合金母合金等。

业绩快速增长,高温合金业务占比提升显著。公司营收从 2018 年的 10.88 亿元增长 至 2022 年的 42.27 亿元,CAGR 达 40.38%;归母净利润从 2018 年的 1.35 亿元增长至 2022 年的 10.80 亿元,CAGR 达 68.19%。2023Q1-Q3 公司实现营收 30.88 亿元, 同比下滑 5.47%;实现归母净利润 5.83 亿元,同比下滑 32.13%,主要系公司产品销 售结构调整,导致产品毛利同期减少。按产品种类划分,2023H1 公司钛合金/超导 线材/高温合金业务营收占比分别为 63.4%/19.0%/13.4%,其中高温合金业务营收占 比提升显著,从 2019 年的 0.7%提升至 2023H1 的 13.4%。

高温合金毛利率处于较低水平。公司 2022 年毛利率为 39.45%,同比-1.37pct;归母 净利率为 25.55%,同比+0.22pct,整体盈利能力较为稳定。高温合金业务毛利率目 前处于较低水平,2022 年为 3.3%。

公司高温合金产量持续扩张。公司三大主营业务产量均保持扩张态势,2022 年公司 高性能高温合金材料的产量为 1167.75 吨,同比增长 110.52%。

募投用于产能扩张,支撑后续业绩增长。公司 2022 年 1 月定增募集 20.13 亿元,用 于提升各主营业务产能。“高性能超导线材产业化项目”预计 2023 年 12 月投产, “航空航天用高性能金属材料产业化项目”、“超导创新研究院项目”以及“超导产 业创新中心”项目预计于 2024 年 12 月投产,届时钛合金材料、高温合金分别新增 5050 吨、1500 吨。

4.4. 航材股份:中国航发下属航空发动机用高温母合金唯一批产单位

公司是中国航发下属航空发动机用高温母合金唯一批产单位。公司承担了我国涡扇、 涡喷、涡轴、涡桨系列在研在役发动机型号任务,产品覆盖国内全部批产的航空发 动机用高温合金母合金产品。目前,高温合金熔铸事业部可供应高温合金牌号 60 余 种,其中航空发动机用高温合金牌号 40 余种。拥有完整的铸造、粉末高温合金母合 金制备技术体系,高温合金母合金、等温锻造模具铸件技术居于国内领先水平。目 前,事业部在国内独家研制并批产了国内先进发动机所用的定向高温合金母合金、 单晶高温合金母合金、金属间化合物合金、粉末高温合金母合金。

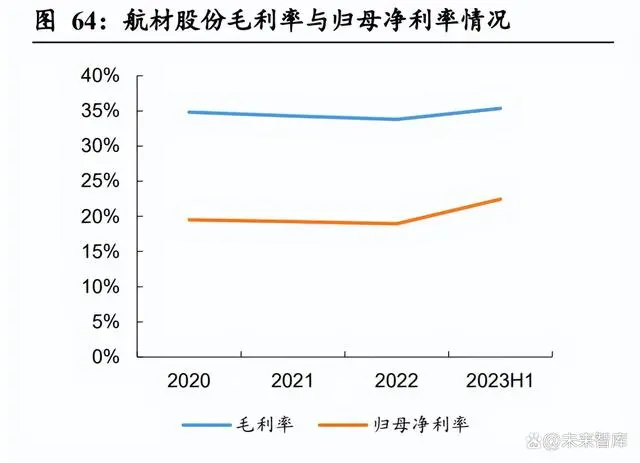

业绩呈快速增长态势,高温合金业务占比较高。公司营业收入从 2020 年的 14.53 亿元增长至 2022 年的 23.35 亿元,CAGR 达到 26.80%;归母净利润从 2020 年的 2.83 亿元增长至 2022 年的 4.42 亿元,CAGR 达到 25.03%,业绩呈快速增长态势。2023Q1- Q3 公司实现营收 21.95 亿元,同比增长 18.86%;实现归母净利润 5.03 亿元,同比 增长 25.03%。单看高温合金业务,公司高温合金母合金业务营收从 2020 年的 4.54 亿元增长至 2022 年的 7.13 亿元,CAGR 达到 25.27%,2022 年营收占公司总营收比 重为 30.8%。

高温合金母合金业务毛利率短期承压,长期看有较大提升空间。公司 2022 年毛利 率为 33.79%,同比-0.50pct;归母净利率为 18.95%,同比-0.33pct,略有下滑但盈利 能力仍然较强。高温合金母合金业务毛利率从 2020 年的 14.82%下滑至 2022 年的 12.68%,主要系原材料采购价格上涨。未来随单晶高温合金母合金产品定型,叠加 公司 IPO 募投项目产能释放,高温合金母合金业务毛利率有望稳步提升。

高温母合金军民品均保持稳健增长。1)军品:公司高温合金母合金军品主要为定向 和等轴高温合金母合金产品,二者收入规模均显著提升。2)民品:公司高温合金母 合金民品主要为等轴、粉末高温合金母合金,2021 年收入增长主要来自等轴、定向 高温合金母合金增长;2022 年收入增长主要来自等轴、粉末及大型铸件收入增长。

公司高温合金母合金产品下游客户主要在航空发动机、汽车/舰船用涡轮部件、医疗 领域等。从高温母合金业务的客户结构来看,2022 年,中国航发下属公司、范尼韦 尔、无锡卡仕对应的销售收入分别为 4.40 亿元、1.52 亿元、0.43 亿元,占高温母合 金业务营收比重分别为 62%、21%、6%。范尼韦尔公司专注于涡轮叶轮产品的研发 和制造,主要服务于工程机械、汽车、船舶等涡轮增压行业。无锡卡仕公司主要产 品涵盖各类人工关节植入物毛坯铸件以及其他耐高温、耐腐蚀的精密铸件产品。

IPO 募资扩张产能,支撑未来业绩增长。公司 2023 年 7 月在科创板成功上市发行, 以 78.99 元/股的价格发行股票 9000 万股,共募资 71.1 亿元。公司 IPO 募资用于公 司四大板块业务的产能建设扩张,有助于缓解产能紧张情况,助推各业务保持稳健 增长态势。其中针对高温合金母合金业务,拟投入 4.53 亿元用于航空发动机及燃气 轮机用高性能高温母合金制品项目,该项目针对航空发动机的研发需求,计划建成 3 条母合金研发中试线,1 条大型复杂高温结构件模具研发中试线。

4.5. 应流股份:国内高端铸件龙头,“两机”业务快速增长

国内高端铸件龙头企业。公司主营业务为生产和销售泵及阀门零件、机械装备构件 等产品。公司的主要产品为航空发动机叶片、核能材料、清洁高效电力、石油天然 气用阀门阀体和特种采矿、工程机械、自动控制设备及医疗设备用机械零部件。公 司产品出口 30 个国家、近百家客户、十余家世界 500 强,积极参与我国核电、油气 装备和航空发动机、燃气轮机国产化,是我国核电、油气和航空领域核心企业重要 供应商。公司保持在我国阀门零件出口企业中出口额排名第一、核电装备零部件交 货量位列前茅,连续位列中国机械工业百强企业。

业绩保持快速增长。公司营收从 2018 年的 16.81 亿元增长至 2022 年的 21.98 亿元;归母净利润从 2018 年的 0.73 亿元增长至 2022 年的 4.02 亿元,CAGR 达到 53.08%。2023Q1-Q3 公司实现营收 18.07 亿元,同比增长 9.20%;实现归母净利润 2.44 亿元, 同比增长 7.04%。

公司推动产业转型升级,两机两业业务快速发展。面向国内外市场,公司围绕国家 重大短板装备迫切需求,面向“两机(航空发动机和燃气轮机)两业(核能产业和 航空产业)”,以价值链延伸推动产业升级发展,以产业链延伸推动企业转型发展。近五年公司传统高端装备零部件业务营收占比持续下降,核能及航空航天业务营收 占比逐年提升。其中,核能新材料及零部件业务营收占总营收比重从2018年的13.1% 提升至 2022 年的 14.8%,航空航天新材料及零部件业务占比从 2018 年的 5.2%提升 至 2022 年的 28.5%。公司加快高端产能建设,形成高端部件、核能材料、航空科技 协同发展的产业格局。

突破多项关键制造技术,形成完整的高端零部件制造产业链。公司在保持铸造产能 优势的前提下,继续加强全产业链能力建设,攻克了母合金等关键制造技术,研发、 生产装备整体达到世界先进水平。高温合金母合金厂累计已完成品种开发接近 40 个,通过了 GE、罗罗、商发、上海能源等国内外优秀客户审核,大部分新产品开发 实现了母合金的“本土化”。公司正在建设叶片和机匣加工、喷涂生产线,目前已开 始厂房建设和设备订购,项目投产后将提升产品附加值,满足客户一站式采购需求。公司毛利率保持稳定,盈利能力有所提升。公司 2022 年毛利率为 36.72%,同比 +0.28pct;归母净利率为 18.28%,同比+6.95pct。泵及阀门零件业务毛利率从 2018 年的 35.64%上涨至 2020 年的 38.41%,2021-2022 年略有下滑,主要系原材料采购 成本上涨。机械装备构件业务毛利率稳步提升,2022 年为 39.9%。

募集资金投入两机领域,产能进一步释放。2019 年公司定增募集资金 6.05 亿元,用 于建设高温合金叶片精密铸造项目以及偿还银行贷款。2022 年 4 月公司发布公告 称,高温合金叶片精密铸造项目已全面建设完成投产。

4.6. 图南股份:高温合金全产业链布局

图南股份成立于 1991 年,于 2020 年在 A 股上市,是国内高温合金生产企业中少数 同时具备生产铸造高温合金母合金、精密铸件、变形高温合金产品的全产业链工业 化生产能力的企业。公司掌握高温合金材料超纯净熔炼、近净型熔模精密铸造、高 精度无缝管材制造等关键核心技术,为航空发动机、燃气轮机高端装备制造提供超 纯净镍基高温合金等重要原材料,为阳江、田湾、福清等核电站的建设提供堆内构 件和驱动机构材料,为航空发动机配套科研、生产提供大型复杂薄壁高温合金结构 件,为飞机、航空发动机配套科研、生产提供高温合金和特种不锈钢无缝管材。

业绩快速增长,高温合金业务为主要营收来源。公司营收从 2018 年的 4.34 亿元增 长至 2022 年的 10.32 亿元,CAGR 达到 24.18%;归母净利润从 2018 年的 0.74 亿元 增长至 2022 年的 2.55 亿元,CAGR 达到 36.12%。2023Q1-Q3 公司实现营收 10.65 亿元,同比增长 46.17%;归母净利润 2.61 亿元,同比增长 40.94%。按产品种类划 分,2022 年铸造高温合金、变形高温合金营收分别为 4.75/3.19 亿元,营收占比为 46.0%/30.9%。

毛利率相对平稳。公司 2022 年毛利率为 35.00%,同比-2.31pct,主要系原材料价格 上涨;归母净利率为 24.68%,同比-1.30pct。铸造高温合金业务毛利率从 2018 年的 45.2%小幅上涨至 2022 年的 46.4%,变形高温合金业务毛利率从 2018 年的 19.0%上 涨至 2022 年的 25.2%。

公司下游客户主要集中在飞机、航空发动机、燃气轮机及核电装备等领域。公司在 军用和高端民用领域都积累了丰富的优质客户资源。军品领域,公司与国内航空发 动机主要生产厂商集团 A、集团 B 及其下属多家企业建立起了长期稳定的合作关 系,成为其多年的优秀供应商;高端民品领域,公司已入选上海电气电站设备有限 公司汽轮机厂、上海电气核电集团上海第一机床厂等国内大型企业的合格供应商名 录,且均保持了良好的合作关系。公司主要下游客户在其所处行业均占据市场优势 地位,产品需求稳定、可预期,为公司后续业务发展提供了可靠保障。IPO 募投项目逐步建成投产,产能进一步提升。2020 年 7 月公司 IPO 募资用于产 能建设。目前公司募投项目“年产 1000 吨超纯净高性能高温合金材料建设项目”和 “年产 3300 件复杂薄壁高温合金结构件建设项目”均已达到预定可使用状态。

4.7. 万泽股份:国内高温合金新兴民企,高温合金收入稳步提升

国内高温合金新兴民企。公司主营业务为微生态活菌产品、高温合金及其制品的研 发、生产及销售。公司的主要产品为金属检测、高温材料销售、金双歧、定君生。“金双歧”和“定君生”均是由人体原籍菌组成的微生态活菌制品,连续多年被纳 入国家医保目录,在细分领域内具有较高的市场知名度和市场占有率。在高温合金 业务方面,公司是涉及高温合金及其构件产业的民营企业中,国内仅有的建立了从 母合金制备、粉末冶金制粉以及到高温合金构件制造的具有完整研发体系的企业。

业绩增长较快,高温材料销售业务占比逐年提升。公司营业收入从 2019 年的 5.49 亿元增长至2022 年的 7.94 亿元;归母净利润从 2019 年的 0.71 亿元增长至2022 年 的 1.02 亿元,业绩快速增长。2023Q1-Q3 公司实现营收 7.27 亿元,同比增长 25.08%;实现归母净利润 1.22 亿元,同比增长 28.08%。公司高温材料销售业务营收占总营 收比重逐年提升,从 2019 年的 1.3%增长至 2022 年的 21.1%。

高温材料业务毛利率稳步提升。公司 2022 年毛利率为 76.85%,同比-2.51pct;归母 净利率为 12.81%,同比-1.71pct。金双歧和定君生业务毛利率稳定维持高位,均在 88%以上。高温材料销售业务毛利率逐年提升,从 2019 年的 2.1%提升至 2022 年的 41.3%。

高温合金业务技术优势明显,具备全流程研制能力。公司是国内唯一具备从高温合 金材料研发到部件制备全流程研制能力的民营企业,拥有从母合金熔炼、粉末制备、 铸造成型、产品理化性能检测的全套设备;已掌握高温母合金、高温合金粉末以及 精密铸造叶片、粉末盘等热端部件生产的先进技术,建立了超高纯度高温合金熔炼、 涡轮叶片无余量精密铸造技术体系,所生产的定向、单晶及等轴晶叶片和粉末涡轮 盘等产品,已先后在多型号航空发动机、燃气轮机等装备中获得应用,并具备了批 量生产的工程能力。

4.8. 隆达股份:致力于合金及高温合金材料研发制造,产能扩张计划明 确

致力于合金及高温合金材料研发制造的民营企业。公司是专注于合金材料研发、生 产和销售的高新技术企业,业务由合金管材(铜基合金)向镍基耐蚀合金、高温合 金逐步拓展。公司合金管材业务产品主要有铜镍合金管、高铁地线合金管等,主要 用于船舶、石油化工、电力、轨道交通和制冷等领域。公司高温合金业务包括铸造 高温合金和变形高温合金,下游领域应用广泛,包括航空航天、能源电力、油气石 化、船舶、汽车等行业。

布局高温合金领域较晚,但技术装备均达到国内外先进水平。公司第一期铸造高温 合金母合金生产线于 2015 年建设并于 2017 年投产。第二期变形高温合金生产线于 2018 年建设并于 2020 年末试产,产品采用“真空感应+电渣重熔+真空自耗”三联 工艺生产,在合金纯净度、成分均匀性等方面均实现重大突破,掌握多项自主可控 的核心技术,可独立生产下游客户所要求的铸造及变形高温合金。同时,公司通过 定制化的先进装备保障技术实现,包括从美国知名设备厂商康萨克定制真空感应熔 炼炉、从德国赛默飞公司引进辉光放电质谱仪等用于生产制造铸造高温合金母合金, 从康萨克定制真空感应熔炼炉、保护气氛电渣重熔炉等用于生产制造变形高温合金。业绩稳健增长,公司战略重心持续向高温合金业务转移。公司营收从 2018 年的 5.82 亿元增长至 2022 年的 9.52 亿元,CAGR 达到 13.08%;归母净利润从 2018 年的-0.21 亿元增长至 2022 年的 0.94 亿元。2023Q1-Q3 公司实现营收 9.00 亿元,同比增长 25.60%;实现归母净利润 0.80 亿元,同比增长 11.15%。近年来公司战略重心持续 向高温合金业务转移。合金管材业务营收从 2018 年的 5.14 亿元下滑至 2022 年的 3.58 亿元,2022 年营收占比为 37.6%;高温耐蚀合金业务营收从 2018 年的 0.57 亿 元增长至 2022 年的 5.31 亿元,GAGR 达到 74.81%,2022 年营收比重达到 65.5%。

毛利率略有下滑,原材料价格上涨影响高温合金业务毛利率。公司 2022 年毛利率 为 18.30%,同比-1.57pct;归母净利率为 9.92%,同比+0.25pct,盈利能力较强。高 温耐蚀合金业务毛利率从 2018 年的 25.5%下滑至 2022 年的 23.3%,主要系原材料 采购价格上涨。

IPO 募资扩张产能,支撑未来业绩增长。公司 2022 年 7 月在科创板成功上市发行, 以 39.08 元/股的价格发行股票 6171.43 万股。公司募资全部用于公司主营业务,项 目投资总额 100016.77 万元,拟使用募集资金 100000 万元,持续扩大公司生产能力、 丰富产品结构、提升技术水平。公司募投项目拟于 2022 年开始建设,2025 年建设 完成,2026 年新增产能 6000 吨,2027 年和 2028 年分别增加 2000 吨。公司将在 2028 年形成 18000 吨高温合金产能(铸造高温母合金 5000 吨,变形高温合金 13000 吨)。

4.9. 炼石航空:具备先进的单晶涡轮叶片研发能力和制造工艺

跨国航空全产业链制造企业。公司是以航空零部件及航空发动机单晶叶片制造为核 心业务的跨国航空制造企业,主要从事飞机零部件及结构件、航空发动机及燃气轮 机零部件、单晶涡轮叶片、小型航空发动机整机、无人机及系统的研发、制造、装 配、销售、及维修服务。公司立足于自主知识产权的高温合金材料及航空发动机单 晶涡轮叶片生产技术,大力发展航空制造业务,实现了“铼元素→高温合金→单晶 叶片→航空零部件→航空发动机→大型无人机整机”完整产业链布局。

子公司成都航宇具备先进的单晶涡轮叶片研发能力和制造工艺。成都航宇是一家专 业化的单晶/定向涡轮叶片的“研发+生产型”高新技术企业,专注于航空发动机及 燃气轮机高温核心部件“单晶涡轮叶片”的研发和生产,采用与欧美同步的单晶叶 片制造技术、成熟可靠的制造工艺、高效率的研发能力以及核心设备定制,拥有从 “高温合金熔炼->单晶叶片铸造->叶片机加->表面涂层”的全流程制造能力,可以 提供成品单晶叶片批量生产、交付一站式服务。目前,公司已承制了多型号重点航 机/燃机项目的单晶叶片科研及批产任务,已成为国内少有的单晶叶片成品率达到量 产水准的企业。

业绩持续承压,商用航空飞机部件是主要营收来源。公司营业收入从 2018 年的 16.03 亿元下滑至 2022 年的 12.36 亿元;归母净利润自 2019 年来持续为负,2022 年亏损 8.02 亿元。2023Q1-Q3 公司实现营收 10.43 亿元,同比增长 14.58%;实现归母净利 润-2.68 亿元,同比增长 8.03%。商用航空飞机部件业务仍是公司主要收入来源,2022 年营收比重为 87.8%。

公司毛利率、归母净利率持续承压。公司 2022 年毛利率为 9.65%,同比+1.16pct;归母净利率为-64.91%,同比-8.66pct。商用航空飞机部件业务毛利率从 2018 年的 23.3%下滑至 2022 年的 8.0%,主要系世界经济形势等因素带来的人工与能源成本 上涨。未来公司将采取一系列措施改善内部生产经营,包括公司将推动子公司英国 加德纳采取暂停租赁低效厂房等措施,降本增效、稳定经营;推动子公司成都航宇 依托技术优势,争取新客户、新订单,扩大收入规模;积极推进加德纳成都旗舰工 厂建设投产。

定增引入国有控股股东,增强产业实力。2023 年 12 月,公司向特定对象发行 A 股 股票,股票数量不超过 201484817 股,发行价格为 5.41 元/股,募集资金总额不超过 109003.29 万元。本次向特定对象发行股票完成后,航投集团将成为公司的控股股 东,合计持有公司 23.08%的股份,四川省国资委将成为公司的实际控制人。航投集 团作为四川发展航空航天产业板块的资产整合、产业投资和资本运营平台,有助增 强公司的市场竞争力以及抗风险能力。同时,公司将获得大额长期资本补充,优化 财务结构,有助于降低公司负债规模,为后续业务发展提供长期资金支持。

(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)

全文完,感谢您的耐心阅读,请顺手点个"在看"吧~

— THE END —

来源:行业报告研究院

免责声明:本文系网络转载,版权归原作者所有。仅标明转载来源,如标错来源,涉及作品版权问题,请与我们联系,我们将在第一时间协商版权问题或删除内容。内容为原作者个人观点,并不代表本公众号对其真实性负责。

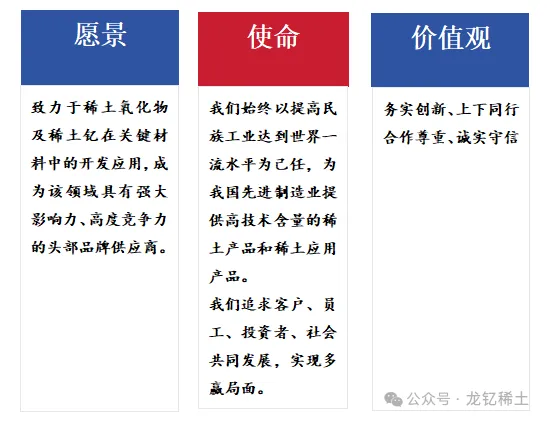

龙釔简介

龙南龙釔重稀土科技股份有限公司是一家长期聚焦于重稀土在装备关键零部件应用和提供定制一体化解决方案的国家高 新技术企业,是国家级“专精特新”企业、国家知识产权优势企业、国家级绿色工厂,具有稀土深加工全产业链优势。

【LY资讯】我司受邀参加2024年湖北省铸造年会暨铸造学术会议并作报告

2024-03-30

2024-03-30

[LY转载]【大学堂全国巡讲活动】广东站(铸铁、铸钢工艺)成功举办

2024-03-22

2024-03-22

[LY转载]高温合金行业深度报告:军民需求快速增长,关注高温合金优质赛道

2024-03-12

2024-03-12