2023

10-18 00:00

2023

-

10

釔基重稀土复合球化剂、球化包芯线在厚大断面及中小球墨铸铁件中的应用

作者:

综合评述了釔基重稀土复合球化剂、球化包芯线的研究现状,简要介绍了釔基重稀土复合球化剂、球化包芯线的制备,主要探讨了釔基重稀土复合球化剂、球化包芯线中的元素特性及其球化作用机理,阐述了不同重量、壁厚球铁铸件如何选择釔基重稀土复合球化剂、球化包芯线,以及釔基重稀土复合球化剂、球化包芯线在工厂的应用效果。

球化剂是球墨铸铁件生产的关键材料之一,虽然加入量少,但对球墨铸铁的生产来说至关重要。在工业生产领域,主要的球化剂类型有镁硅系合金、稀土镁硅系合金、纯镁合金等。目前世界上用得最为广泛的球化剂是稀土镁硅铁合金,除此之外还衍生出轻稀土球化剂(以铈、镧为主)、重稀土球化剂(以钇为主)、含锑球化剂、含铋球化剂、含铜球化剂等[1-2]。

钇基重稀土复合球化剂、球化包芯线是在重稀土球化剂的基础上升级开发出来的,主要成分有钇、镧、铈、镁、钡、钙、硅等,稀土中钇≥50%[3]。钇基重稀土复合球化剂、球化包芯线经试验研究和工厂应用表明,具有净化铁液、球化、抗衰退性、抗石墨畸变能力强,白口倾向小,细化基体组织,适用范围宽等特点。并且钇基重稀土复合球化剂、球化包芯线有加入量范围宽的特点,在原料不稳定的情况下,特别是反球化元素、杂质量高的情况下,其抗干扰性、抗石墨畸变性、抗衰退性能就表现得更明显,在较高残镁量下,仍然不会恶化石墨形态,并且能保证铸件心部的球化等级及力学性能[4]。

1 钇基重稀土复合球化剂、球化包芯线的制备

目前国内使用的稀土球化剂按照其生产工艺有冲配压镁法、熔配法、均采用中频感应炉熔炼[5]。中频感应炉熔炼法是最常见的方法,也是生产稀土球化剂的主要方法。钇基重稀土复合球化剂主要采用中频感应炉熔配法,利用该方法生产球化剂,质量控制要点主要有以下几方面

1.1 原材料准备

钇基重稀土硅铁合金:这是球化剂中稀土元素的唯一来源,要求不潮湿、不粉化、成分均匀、无夹杂物。以含稀土23%~30%的重稀土硅铁最为常用。采用我国南方独特的离子型稀土矿提取的重稀土氧化物或氢氧化物(Y2O3≥50%)为原料加入硅铁、碳化钙等复合还原剂在三相电弧炉中冶炼而成[6]。

金属镁:镁在合金中主要以Mg-Si合金相状态存在,这有利于减少镁的氧化烧损。合金中的镁还可以分为有效镁和无效镁,无效镁主要就是指氧化镁,因此,要求原材料金属镁必须纯度高(Mg≥99.7%),杂质少,不能被氧化。

硅铁:要求低铝,组织致密,无粉化、无夹杂物,反球化元素少。

硅钙、硅钡:要求产品的纯度高,反球化元素少。

废钢:一般使用碳素钢,硅钢也可以,禁止使用其他合金钢,因为其中的合金元素可能是反球化元素,生产不好控制。另外,要求废钢无油无锈无污渍,尤其是铁锈容易被镁还原为氧化镁[7]。

1.2 生产过程控制

一是按照正确的顺序加料,由于金属镁的性质活泼且溶点沸点较低,极易与铁发生反应,因此要注意避免镁和废钢铁直接接触。应率先加入镁与硅,使金属镁熔化后与硅结合生成Mg-Si相,以减少镁的烧损,对球化剂中镁含量的保持与氧化镁含量的控制具有重要的意义。

二是熔制的成分要均匀。除利用中频炉的自身感应搅拌外,还要人工适时适力的搅拌,以使合金成分在冶炼过程中均匀化。浇注前需要进行除渣处理,使球化剂合金中杂质含量较低和无成分偏析等。

三是合金锭厚度要适当。合金液体浇注冷却后的锭厚如果太薄,其表面积大,合金冷却过程中容易造成更多的镁燃烧氧化,如果太厚,则因为合金元素的比重不一样,容易造成凝固过程中成分偏析。适宜的厚度一般在25~30 mm。

1.3 冲入法球化剂

冲入法球化剂粒度要分级。凝固后的合金锭在破碎筛分前要清理表面氧化物,挑出夹杂物。并根据用户的铁液包大小,把粒度分级包装,但不能有合金粉粒存在。

1.4 球化包芯线制备

一是把块状球化剂在氩气保护下破碎成0.1~0.25 mm粒度的颗粒。二是再用包线机用一定宽度和一定厚度的钢带将球化剂颗粒或者是几种合金的颗粒包裹成一定粗细的金属线。

1.5 化学成分检验

钇基重稀土复合球化剂除了外观致密、粒度均匀、没有夹杂物等之外,更重要的还是其化学成分稳定、波动小[8]。钇基重稀土复合球化剂除了常规的RE、Mg、Si、Ca等元素的分析检测之外,还需要分析球化剂中主要的球化元素Mg的存在形式。一旦镁被氧化和硫化将失去球化能力,将导致球化不良等后果。当球化剂中的MgO/Mg<0.12,包芯线中的MgO/Mg<0.4时,Mg是活性的,可以保持良好的球化效果。但当MgO/Mg>0.12,包芯线中的MgO/Mg>0.4时,可能会出现球化不良甚至球化失败。因此,需要密切注意球化剂中的镁和氧化镁的含量[1]。

2 钇基重稀土复合球化剂、球化包芯线中的元素及其特性

目前普遍采用的钇基重稀土复合球化剂、球化包芯线,其中包含球化元素镁、稀土、钙,还有一定的硅、铁、钡,以及少量的铋(Bi)、锑(Sb)等。球化剂中的每种元素的含量对球铁的质量都有很大的影响。本文以本司生产的钇基重稀土复合球化剂、球化包芯线为例进行分析。

球化元素是指那些能够促进石墨球状化、使石墨球生成或增加的元素。化学周期表中几乎所有元素的转化能力都被进行了研究。最终认为镁是最好最主要的球化元素,此外,钇、镧、铈、钙也能用作辅助的球化元素。

球墨铸铁件中球化元素的残留量与原铁液的硫、氧含量,铸件的大小、壁厚等有关,要保证石墨成球以及球化的稳定性,有效残留镁量应>0.030%。但当镁残留量超过0.07%时,一部分镁偏析于晶界,并与晶界中的碳、磷等发生放热反应,生成MgC2、Mg2C3、Mg3P2等[9]。为了控制球化反应的平稳性,钇基重稀土复合球化剂的镁含量常低于10%。在选择钇基重稀土复合球化剂的含镁量时,主要根据球化温度、铸件壁厚来确定球化剂的含镁量[7]。稀土元素球化能力次于镁,国内钇基重稀土复合球化剂中的稀土含量一般分为高量(5%~7%)、中量(3%~5%)和低量(1%~3%)三档[10]。近年来由于原辅材料质量提高,干扰球化的元素大幅度减少,钇基重稀土复合球化剂中的稀土含量有一个降低的趋势[11]。适量稀土元素的加入可以增加球墨数量,提高球墨的抗衰退能力,过多的稀土元素则会引起碎块状石墨等缺陷。稀土元素的加入量应综合考虑生产条件、铁液质量、铸件大小等因素[12-13]。钙在钇基重稀土复合球化剂、球化包芯线中与硫、氧有很强的亲和力,其脱硫能力比镁还强,能使球化反应趋于缓和并能增加石墨结晶核心,在低镁球化剂中起到辅助球化的作用[11]。

硅和铁是钇基重稀土复合球化剂、球化包芯线中的基本成分,是熔炼合金时配入的,改变它们的含量能调整球化剂的密度和熔点。钇基重稀土复合球化剂中的硅一般在40%~50%。钡在钇基重稀土复合球化剂、球化包芯线中是为发挥稀土、镁、钙元素的协调作用,降低稀土和镁的含量,使球化效果更好,钡和钙作为石墨化元素与镁一起可降低镁在高温下的蒸气压,提高镁的吸收率,增加单位体积球墨铸铁的石墨球数,强化孕育效果,抑制碳化物的形成。

Bi和Sb过去常被认为是反球化元素,但是最近研究结果表明[13-14]Bi和Sb在一定范围内加入铁液中,可以中和过量的稀土元素和稀土元素作用形成稳定的高熔点化合物,有利于球墨的异质形核。而且他们易在球墨周围形成包围层,能够有效防止石墨畸变和长大,减轻球墨畸变的程度,增加球墨的数量和球化率。王辉等人[15]采用重稀土球化剂制备牌号为QT600-8轮毂法兰盘,加入Sb元素后可以稳定获得无碎块状石墨的铸件。岑鸽等[16]认为厚大断面铁素体球铁件中添加适量的元素Bi,能明显提高球铁的综合力学性能,特别是伸长率和低温冲击性能。但是,目前对于Sb、Bi的合适加入量,还没有一致的说法。

3 钇基重稀土复合球化剂、球化包芯线的选用

3.1 钇基重稀土复合球化剂、球化包芯线的质量要求

钇基重稀土复合球化剂、球化包芯线的品质对球墨铸铁的生产具有举足轻重的作用。优质球化剂必须具备:化学成分稳定,Mg和RE波动范围小;合金纯度高,MgO含量低;合金组织致密;粒度分布均匀合理等。

从球化元素在铁液中的反应热力学、反应动力学和钇基重稀土复合球化剂生产过程质量影响因素、铸造厂使用过程工艺影响因素,综合考虑后大致可以归纳出判定钇基重稀土复合球化剂品质的标准:①球化元素与铁液中硫、氧等元素的亲和力强,无返硫现象,石墨成球的能力较强。②球化剂的成分准确,配比合理,球化元素含量符合标准,元素偏差小,冲入法球化剂中MgO/Mg≤0.12,高镁球化包芯线中MgO/Mg≤0.4。③球化剂的密度≥4.2 g/cm3,且没有偏析、夹渣、缩孔缩松等缺陷。

3.2 如何选择钇基重稀土复合球化剂、球化包芯线

以上球化剂的质量评价标准也可以说就是我们选用钇基重稀土复合球化剂、球化包芯线的依据,但那是按照普通的原理、普遍现象来说明,具体到钇基重稀土复合球化剂、球化包芯线的选用问题,球化剂生产企业和铸件生产企业一般不按国家标准生产和采购,而是参照质量要求确定冲入法球化剂的成分、块度、加入量等,以及喂线法球化包芯线的化学成分、总残镁量等工艺参数。

根据生产条件和产品要求确定球化处理方式和工艺后,就基本确定了钇基重稀土复合球化剂、球化包芯线的类型,其后再细化确定球化剂的成分。在原铁液的硫量较高时应尽量先进行脱硫处理以减少球化剂加入量和使用低稀土含量的球化剂,而不能简单地采取多加球化剂和选用高镁高稀土球化剂的工艺来生产。熔炼过程中不管是电炉熔炼还是冲天炉熔炼,都应降低铁液中的含氧量,从而降低球化剂加入量或球化剂中Mg和RE量。

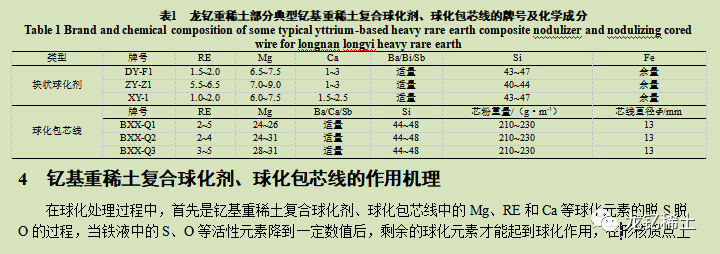

以最常用的冲入法和盖包法所用的块状球化剂和喂线法球化包芯线为例,钇基重稀土复合球化剂、球化包芯线中球化元素含量与原铁液硫量、金属炉料中干扰元素的含量、球化处理温度、铸件壁厚、铸件生产工艺和铸件要求等相适应,需综合评价确定。表1是我司部分典型的钇基重稀土复合球化剂、球化包芯线的牌号及成分。

4 钇基重稀土复合球化剂、球化包芯线的作用机理

在球化处理过程中,首先是钇基重稀土复合球化剂、球化包芯线中的Mg、RE和Ca等球化元素的脱S脱O的过程,当铁液中的S、O等活性元素降到一定数值后,剩余的球化元素才能起到球化作用,在形核质点上使石墨呈球状析出长大。钇基重稀土复合球化剂、球化包芯线被广泛应用于不同类型的球铁件,其主要的作用机理如下。

4.1 净化和精炼铁液

钇基重稀土复合球化剂、球化包芯线中的镁、钙和稀土,在铁液中都会和硫、氧发生反应生成硫化物和氧化物。镁的沸点为1 107 ℃,进入铁液后迅速气化,对铁液有强烈的搅拌作用。同时,溶于铁液中的气体易于向气泡中扩散、析出,从而被气泡带出。铁液中的部分氧化物、硫化物夹杂也会被气泡吸附并排出,剩余的氧化物、硫化物可以作为石墨球化的形核质点。稀土还能与Bi、Pb、Sb等杂质反应生成熔点较高的化合物,不溶于铁液中而被去除,起到精炼作用,同时还抵消了这些微量元素对球墨铸铁的反球化作用。

4.2 抗球化衰退

钇基重稀土复合球化剂、球化包芯线能够被广泛的应用,抗球化衰退是很主要的一个原因。由于重稀土钇的沸点高达3 038 ℃,比铈基轻稀土等沸点高得多,加入到铁液中产生的蒸气压仅是0.001个大气压,且钇的烧损又比铈少8%~15%。因此,在镁衰减较快的情况下,稀土元素还能保证球化效果,从而避免了球化衰退。其次是重稀土钇和硫的亲和力很强,且为不可逆反应,避免了返硫现象。因此,使用钇基重稀土复合球化剂基本上不会发生因返硫现象而导致的球化衰退。

4.3 抗石墨畸变

球化处理过程中,铁液中有一定量的球化元素石墨才能球化。球化元素不足,容易产生球化不良或球化衰退。尤其是对于厚大断面铸件,为防止球化衰退,必须保证较高的球化元素。但是球化元素都是促进白口增加的元素,过量的球化元素不仅使球铁白口倾向大、组织渗碳体多,还容易产生夹渣、缩松等铸造缺陷,而且会使石墨产生畸变。重稀土钇在铸铁中的固溶度要大于轻稀土元素,浓度可达到0.5%。钇元素会和铁元素形成Y-Fe金属键化合物,形成微合金化,不会吸附在石墨晶体螺旋位错的旋出口处。由于钇在铁液中的固溶度比轻稀土要大很多,所以其残留范围更宽,在厚大断面中能更好地保证球化效果。并且,如果铁液中残留重稀土量不超过固溶度,则将不造成石墨畸变。

4.4 球化稳定、效果好

钇基重稀土复合球化剂、球化包芯线中的稀土组分除了以重稀土元素为主(含钇50%)以外,还包含了其他轻稀土元素。同时由于配加了镁、钙、钡、硅等,并充分利用了稀土元素间和镁、钡、钙之间互为补充的叠加作用及复合作用,使得钇基重稀土复合球化剂的球化能力强、球化质量高,而且反应平稳。

5 钇基重稀土复合球化剂、球化包芯线的应用

5.1 钇基重稀土球化剂在厚大断面球铁件中的应用

钇基重稀土复合球化剂在不同牌号、重量、壁厚的球铁件都有广泛的应用。由于钇基重稀土复合球化剂抗衰退、抗石墨畸变能力强等优点,在生产厚大断面球体铸件时作为选择的球化剂。中钢集团采用钇基重稀土复合球化剂制备出符合质量要求的球墨铸铁冷却壁,其附铸试块的抗拉强度>420 MPa、伸长率≥20%[17]。阜新市产业技术研究院采用DY-7F重稀土球化剂成功开发了牌号为QT500-7的球铁吸沙泵,泵体单重46.67 t,主要壁厚为75 mm,最厚处达355 mm,重稀土球化剂起到良好的抗衰退作用,泵体附铸试块的金相组织和力学性能均满足要求[18]。常州精棱铸锻采用重稀土球化剂成功生产出牌号为GGG35.3的2MW风电发电机轮毂,该铸件质量10 t,壁厚大于40 mm,最大壁厚超过200 mm[19]。重稀土球化剂解决了铸件凝固时间长,球化衰退快,易发生石墨畸变和元素偏析等问题,使得铸件各项性能指标全部达到验收技术标准。对于厚大断面的铸件,为防止球化衰退、心部球化效果不良,很多学者[20-22]采用了将重稀土和轻稀土的球化剂复合使用方法,提高了铸件的球化率,且石墨变得更加圆整,力学性能有一定提高。

5.2 钇基重稀土球化剂在中小球铁件中的应用

任何球铁件,无论是厚大断面球铁件,还是中小球铁件,都存在球化衰退现象。因此对于中小型铸件,采用钇基重稀土球化剂,能够确保较铸件球化等级良好,白口倾向小,组织均匀。潍坊裕川机械采用钇基重稀土球化剂(XY-1)制备了牌号为QT500-10双偏心蝶阀,该阀体质量为940 kg,大通径蝶阀壁厚达57 mm,解决了阀体金相组织中部球化衰退、石墨球偏大、石墨开花等问题,克服了使用轻稀土球化剂造成铸件的力学性能指标不稳定的问题[23]。安徽汽车制动器厂生产牌号为QT400-15的汽车配件,采用钇基重稀土复合球化剂所生产的汽车配件相比于轻稀土球化剂球化反应更为平稳,球化等级高出1-2级,工艺出品率更高,且其他性能也高于要求的标准[24]。一汽铸造采用钇基重稀土复合球化剂开发了牌号为QT600-5的特种越野卡车中桥壳,整体壁厚20 mm,局部热节处厚度达到50 mm,解决了球化衰退的问题,质量稳定,废品率低[25]。

钇基重稀土球化剂、球化包芯线经过几十年的发展,在铸造行业被广泛的认可。由于其抗干扰能力强,能很好解决球化衰退、石墨畸变等问题,在厚大断面已被当作抗球化衰退的选择。为了保证中小铸件的品质及产品的均一性,越来越多的工厂在生产中小铸件时,选用钇基重稀土复合球化剂、球化包芯线。为此,我们分别列举了具有代表性的大断面球铁铸件和质量要求高的中小型球铁铸件在企业应用试验的结果,试验结果如下。

5.3 厚大断面球铁件应用典型案例

5.3.1 冲入法球化剂在大断面球铁件的应用案例

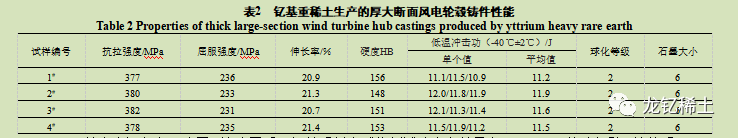

(1)某风能技术有限公司。该公司生产某型风电轮毂铸件,材料牌号为QT400-18AL,浇注铁液质量超过15t,平均壁厚约100 mm。技术要求抗拉强度不低于370 MPa,屈服强度不低于220 MPa,布氏硬度HB 120~175,尤其是-40 ℃冲击值要求平均不低于10 J,个别不小于7 J。试验采用牌号为DY-F1的冲入法钇基重稀土球化剂,采用硅钡孕育剂,通过炉前孕育和瞬时孕育相结合的方式进行孕育处理。从附铸试块上取样进行金相组织和力学性能的测试,试验结果如下表2。

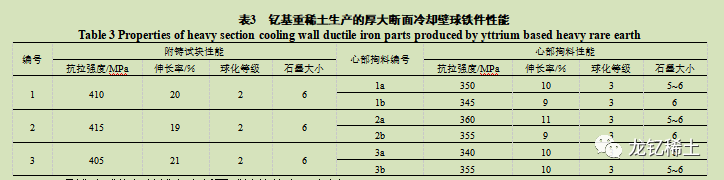

(2)某冶金设备有限公司。该公司采用钇基重稀土球化剂试验生产牌号为QT400-18的冷却壁,铸件重2.8 t,铸件外形尺寸600 mm×900 mm×250 mm。公司的要求是心部抗拉强度≥320 MPa,伸长率≥7%。通过合适的球化工艺,附铸试块和铸件中心实体的力学性能和石墨组织均满足大断面球铁的生产要求,试验结果如表3所示。

5.3.2 喂线法球化包芯线在大断面球铁件的应用案例

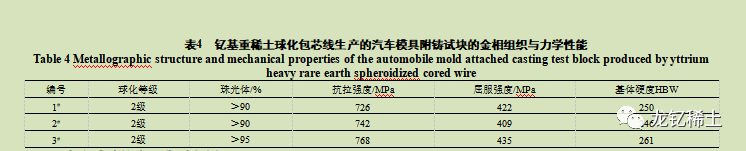

(1)某汽车磨具制造厂。该制造厂试验生产牌号为GGG70L的汽车模具,磨具产品见图1。试验采用BXX-Q1牌号的重稀土球化包芯线和BXX-Y2牌号的孕育线。喂线参数:球化线加入量25 m/t,孕育线20 m/t,15 t包处理了9.6 t铁液,喂线速度55 m/min。出炉温度为1 530 ℃,浇注温度为1 423 ℃。浇注时,加0.15%随流孕育剂。试验结果如表4所示。

5.4 小球铁件应用典型案例

5.4.1 冲入法球化剂在中小球铁件的应用案例

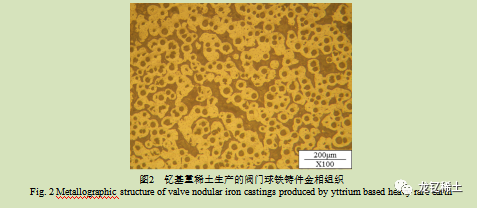

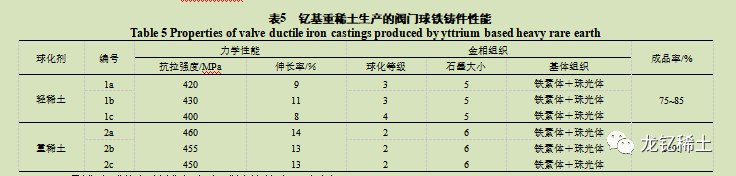

(1)韶关某铸造厂。该铸造厂试验生产材质为QT400-12的非标阀门球铁铸件,壁厚10-50mm之间,对伸长率有较高要求。由于壁厚较小,且壁厚差异大,想要生产出质量均匀的铸件存在一定的困难。原球化剂采用的是轻稀土球化剂,由于铸件凝固快,容易造成白口,且球化后金相组织中碳化物较多。现改用钇基重稀土球化剂,加入量较之前的轻稀土2.5%降低到1.5%,球化效果好,解决了铸件白口的问题,成品率能够达到97%,试验结果如图3和表5所示。

5.4.2 喂线法球化包芯线在中小球铁件的应用案例

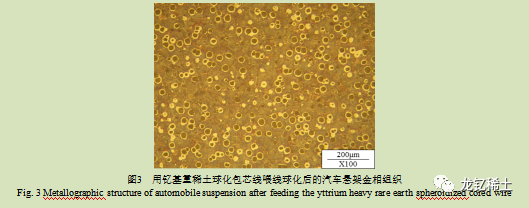

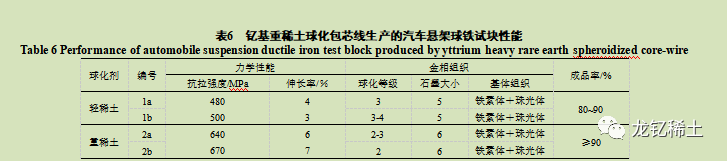

(1)湖北某汽车配件制造厂。汽车悬架是车身、车架和车轮之间的一个重要连接部件,材料牌号为QT600-3,单个铸件重40~45 kg,质量要求高,需要保证较高的球化等级及组织的均匀性。原使用的轻稀土球化剂容易产生白口,且球化等级较低。采用牌号BXX-Q1钇基重稀土球化包芯线后,其球化质量得以改善,且成品率达95%以上,试验结果如图3和表6所示。

(2)嘉禾某铸造有限公司。该铸造厂生产牌号为QT450-10的球铁冲床配件,单个铸件30公斤左右,薄壁部位10 mm,最厚壁厚40 mm,铸件产品如图4所示。原先采用的是轻稀土球化剂,铸件中的S、P等杂质元素容易偏高,造成偏析和夹杂,使得力学性能不达标。现改用牌号BXX-Q1钇基重稀土球化包芯线,由于重稀土钇和硫的亲和力很强,且为不可逆反应,避免了返硫现象,生产出的球铁铸件球化等级高,力学性能达标。

6 结束语

钇基重稀土复合球化剂、球化包芯线至今已有几十年的发展,取得了一定的成绩。在大断面和超大断面球墨铸铁、低温高冲击韧性球墨铸铁、中小型球墨铸铁铸件,以及高度集成的、功能更强、质量更轻的铸件都有良好的发展前景和研究意义。随着国家对制造业的不断重视,应该加强科研院所与企业的研发合作,积极推进优秀科研成果的生产转化及产业化应用,让钇基重稀土复合球化剂、球化包芯线更好应用在高端球墨铸铁铸件的研发生产。

作者:李仕林、杨清、朱福生、张财淦、廖志金

单位:龙南龙釔重稀土科技股份有限公司

作者简介:李仕林(1993-)男,硕士主要研究方向为稀土在金属材料中的应用。E-mail:781022479@qq.com

通讯作者杨清,男,教授级高级工程师。电话:0797-6581279,E-mail: jxlong6581279@126.com

中图分类号:TG146.4文献标识码:B文章编号:1001-4977(2023)09-1127-08

收稿日期:2022-12-14收到初稿,2023-04-07收到修订稿。

钇基重稀土复合球化剂,球化包芯线,球化机理,球墨铸铁

2025-01-27

2025-01-22

2024-12-10

【LY新闻】突破性里程碑!我司计算机软件著作权获权数量跃升至两位数时代!

2024-07-05

“庆七一•促环保•保安全”知识竞赛圆满落幕,共筑绿色安全新篇章

2024-07-04

【LY资讯】我司受邀参加2024年湖北省铸造年会暨铸造学术会议并作报告

2024-03-30